1 背景介绍

UR在每个关节里都是采用单圈绝对值编码器与多圈增量式编码器混合工作的方式。关于此双编码器的用途,UR官方没有说明,网上目前推测的用途包含两个:

- 绝对值型的用来找零点,增量式用来做控制;实际中可能会把增量式的反馈值接入到位置环,而绝对值的接入到速度环。

- 通过两个编码器的误差值可间接获取关节输出力矩,也即把双编码器当做关节力矩传感器来用。

功能1的争议不大,国内很多家的协作机器人是采用这种控制方式的。关于功能2存在着一定争议。接下来通过一些实验探讨这种方式的实际可行性。

2 实验流程

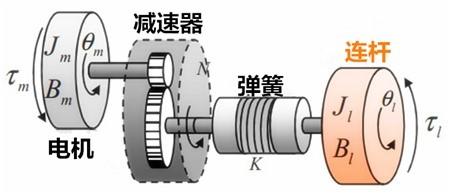

采用单关节模组,包括电机、谐波减速器及双编码器器,图中的弹簧是将传动过程中所有柔性原件等效在一起。

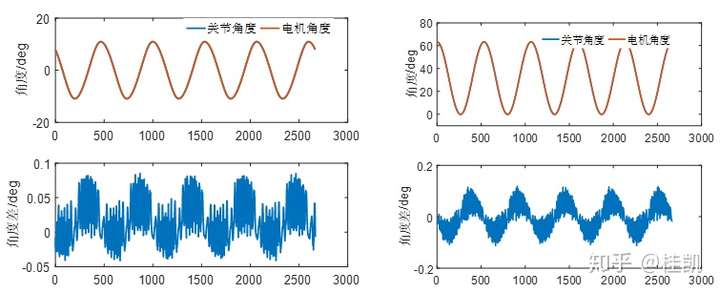

实验中让电机运行不同的正弦轨迹,记录两个编码器的角度,并做差,作为关节传动中的变形角。从实验结果看,确实存在着稳定的机械变形量,而该变形乘上关节刚度,即可获取关节输出力矩。

3 可行性分析

存在着这种变形,为我们估计关节力矩提供了可能性。学术界也存在着运用这种变形信息做力矩估计的研究[1,2]。这两篇文章也比较新,里面涉及到的标定等过程都较复杂,要想真正大批量用到实践中有待商榷。

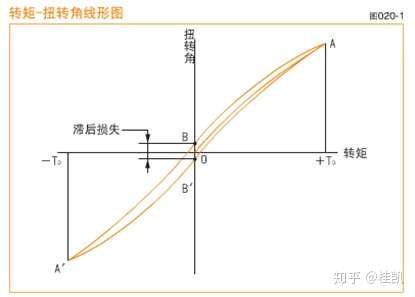

要对力矩进行估计,则需要获取关节刚度,这可以通过施加已知负载去近似估计;然而减速器(比如谐波减速器)的刚度特性是非线性的。

关节刚度过大,会导致力矩估计灵敏度。比如关节刚度为10^4 Nm/rad,编码器为17位,则最小可检测力矩约为0.48 Nm。此外,减速器的特性过于复杂,各种非线性及滞回特性,力矩脉冲波动等,都会对这种力矩估计方式带来难以预测的影响。

总结:减速器自身复杂的特性,及减速器摩擦力复杂的特性,给机器人动力学建模及辨识精度带来了恶劣的影响。力矩感知方式还需尽量隔离减速器的影响。双编码器的方式无法取代关节关机力矩传感器的作用。双编码器用来做力矩估计的作用很有限。

参考文献

[1] Torque Estimation for Robotic Joint With Harmonic Drive Transmission Based on Position Measurements.

[2] Minimum Variance Estimation of Load-side Extern Torque Using Load-side Encoder and Torque Sensor

评论(0)

您还未登录,请登录后发表或查看评论