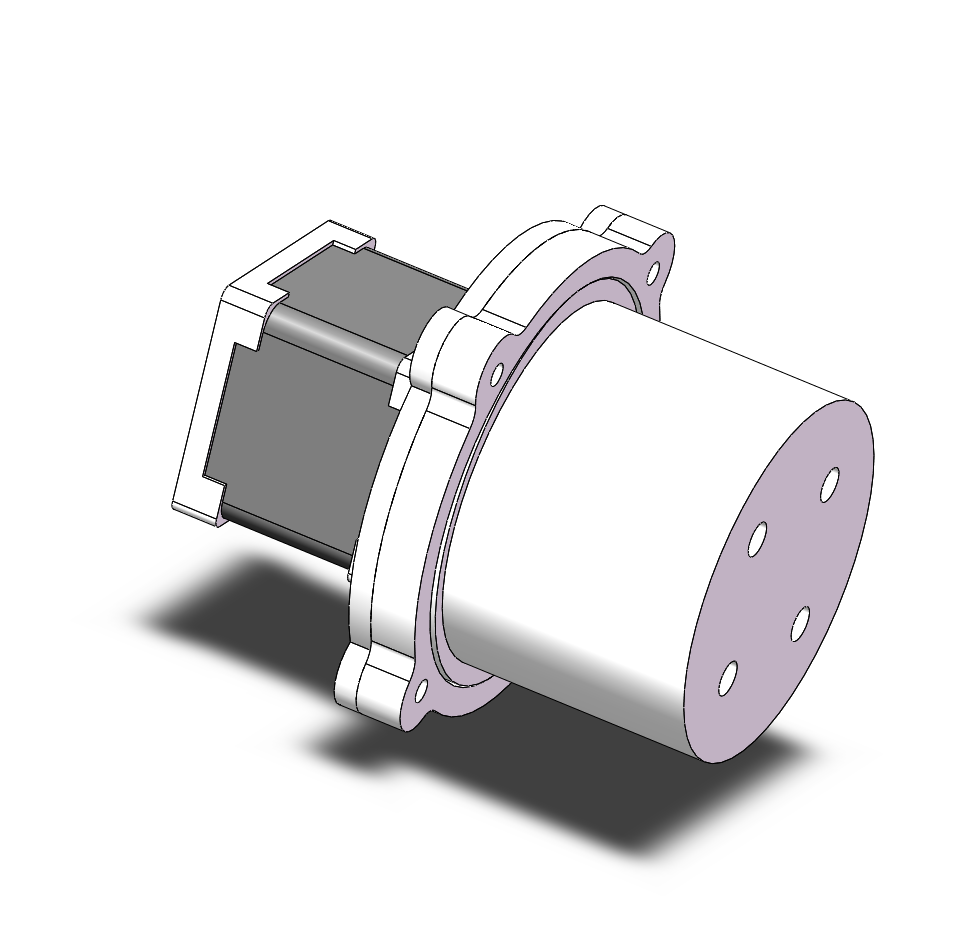

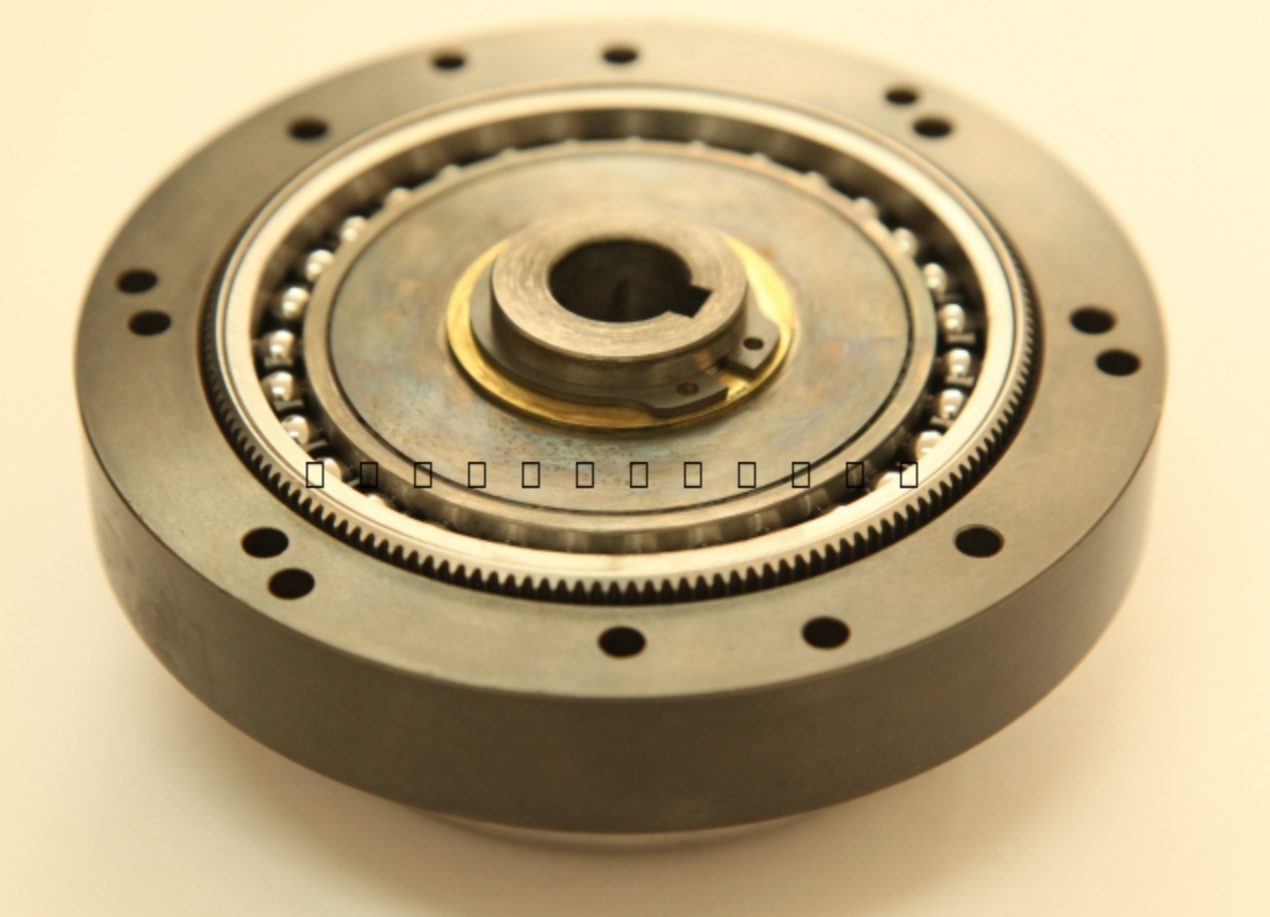

谐波减速器是工业机器人三大核心部件之一,也是目前技术壁垒最高的关键零部件之一。其实减速器对于机械专业的我们来说一点都不陌生,是专业课中的常见户,课程设计、机械制图都离不开它的影子,如图1.精密减速器按照结构可以分为谐波齿轮减速机、RV(旋转矢量)减速机、摆线针轮减速机、精密行星齿轮减速机和滤波齿轮减速机,其本身的作用其实就是降低运动速度增加扭矩,目的是提高运动精度,保证运动过程的稳定和可靠,但是控制速度和精度要求很高。这类减速器原理不难理解,只是制造很困难,一方面缺少相关的工业母机,另一方面也缺少热处理的工艺经验,这使得高端减速器国产化还有一大段路要走。

图1 减速器

目前精密减速机市场75%的份额被日本的Harmonica公司和Nabtesco公司所占领,可观的是,国内一些厂家正在迅速崛起,中低端减速器已经不在话下,只是高端减速器的传动精度、稳定性和寿命问题还尚需功夫去解决[1]。

本文从谐波传动原理、谐波齿轮传动、谐波减速器设计三方面进行学习整理。

一、谐波机械传动原理

1.概述

谐波传动是20世纪五十年代中期为适应航天技术发展而迅速发展起来的一种新型机械传动,是为了满足传动比大、体积小、重量轻、传动精度高、回差小,甚至要求达到零回差等机械传动要求而发展起来的。

谐波机械传动原理是由前苏联工程师A.摩察尤唯金于1947年首次提出,而美国的C.WaltonMusser根据空间应用需求于1953年发明了谐波减速机,并于1955年获得美国专利[2]。

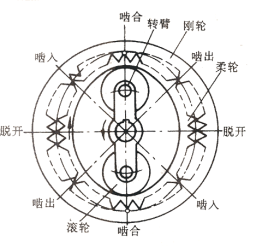

谐波传动是一种靠中间挠性构件弹性变形来实现运动或动力传递的传动装置的总称,由于中间挠性构件的变形过程基本上是一个对称的谐波故而得名。柔轮上各点相对于未变形柔轮的运动,在以变形长轴为起点展开后,近似呈具有两个全波的余弦曲线,又称为双波传动。按照使用要求不同,谐波传动可以作为不同的型式,主要包括谐波齿轮传动、谐波螺旋传动、谐波摩擦传动、谐波无级变速器和谐波联轴节等。谐波齿轮传动可以作成行星型或差动型。依据谐波传动设计的谐波减速器具有传动比大、传动效率高、零齿隙特性,传动精度高、高扭矩和高可靠性等特点,在航天技术、航空、仿生、原子反应堆和高能加速器等方面具有突出应用。

2.谐波齿轮传动的组成及其工作原理

在介绍谐波减速原理之前,先看两个视频帮助理解:《谢波减速器介绍》、《转自:直观机械学》。

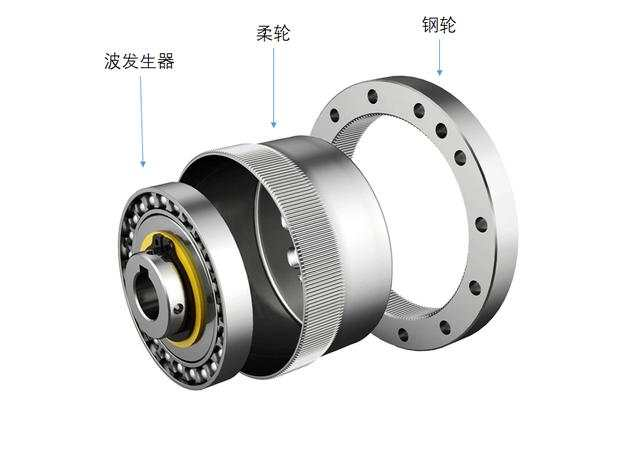

谐波传动有三个关键部件,一个波形发生器,一个挠性柔轮和一个刚轮,如图3所示。与一般的传动不同,谐波传动的运动转换是通过挠性构件的弹性变形实现的,这种原理称为变形原理。在未装配钱,柔轮的原始剖面呈圆形,柔轮和刚轮的分度圆相同,但是柔轮的齿数比刚轮齿数少,波形发生器为椭圆形,由一个椭圆形轮毂和一个特殊的薄壁轴承组成,轴承遵循轮毂的椭圆形。这是齿轮组的输入,它连接到电机轴上。将波发生器装入柔轮内,迫使柔轮变形,带齿的一端成为凸轮外廓,当波发生器连接的电机快速旋转时,波发生器的长轴端将柔轮外侧的齿轮与刚轮内侧齿轮啮合,波发生器旋转一圈,推动柔轮转动两个齿(如果齿数差为2)。

图3 谐波减速器关键部件

而谐波齿轮传动的工作原理是巧妙利用了挠性构件的弹性变形以达到运动转换的目的。根据弹性壳体理论,当柔轮变形时,其径向位移必将伴随产生切向位移,从而实现与位移密切相关的运动转换[3]。

3.谐波齿轮传动的种类

(1)径向啮合式谐波齿轮传动

轮齿沿着圆柱型柔轮和刚轮的母线方向配置

图4 径向啮合式谐波齿轮传动

(2)端面啮合式谐波齿轮传动

柔轮为一个具有端面齿的圆盘,是空间啮合类型的传动——轴向尺寸小,柔轮的扭转刚度大

(3)单波传动

刚轮齿数与柔轮齿数差为1的谐波齿轮传动

(4)双波传动

刚轮齿数与柔轮齿数差为2的谐波齿轮传动

(5)三波传动

刚轮齿数与柔轮齿数差为2的谐波齿轮传动

(6)杯型柔轮

LCS-I/LCSG-I系列柔轮为杯形标准筒结构,输入轴直接与波发生器内孔配合,通过平键连接。一般采用刚轮端固定,柔轮端输出的连接方式使用。[4]

图5 杯型谢波减速器

(7)帽型谐波减速器

图6 杯型谐波减速器

二、谐波齿轮传动元件的结构设计

柔轮结构可以氛围圆柱形和钟型两种,圆柱形是最常用的一种。按照柔轮输出轴的不同,联轴方式可以分为整体式(输出轴一体)和组合式(端部法兰连接)

| 整体式 | 组合式 | |

| 特点 |

结构简单 不存在运动间隙 扭转刚度大 效率高 |

加工工艺简化 便于更换 |

| 缺点 |

轴向尺寸大 加工工艺复杂 |

连接处容易失效 |

其中组合式还可以细分为牙嵌式(矩形牙,用于无精度要求的小负载传动)、径向销联接(过渡配合,用于轴向尺寸小、小负载、运动精度不高的传动)、齿式联接等。

三、写在后面

在机器人结构设计中,机械被视为最底层的工作,在高校专业中处于“劝退”的鄙视链中,几乎要发展到“生化环材”的境地了。然而其实观望各种结构的发展,包括谢波减速器发明和设计,用挠性传动作为创新传动思想,足以见机械之路漫漫且博大精深,还有许多未知的领域等待开拓。而已知领域相比日本和德国,依然还存在诸多差距。

话题绕回到谢波减速器上,其实学习一个设计最好的方式是理论结合实践,因此理论部分包括“运动学分析”、“几何计算”和“结构设计”等还有很多内容,在《谐波齿轮传动的理论和设计》一书中已经做了很好的详细表述,之后将依据此书和其他教材进行课程设计,敬请期待。

参考文献

[1]工业机器人发展现状及分析[J]. 电器工业, 2020, 233(4): 22-30

[2]丰飞, 王炜, 唐丽娜,等. 空间高精度谐波减速器的应用及其发展趋势[J]. 机械传动, 2014(10):98-107.

[3]沈允文, 叶庆泰. 谐波齿轮传动的理论和设计[M]. 机械工业出版社, 1985.

[4]http://www.leaderdrive.cn/product.php?id=6

评论(1)

您还未登录,请登录后发表或查看评论